ECONOMIE

Comblanchien - De la roche à la dalle

Par Nadège Hubert

Publié le 04 Novembre 2024 à 07h17

Première entreprise française en roche dimensionnelle, SETP extrait la roche dans la montagne de Comblanchien pour la transformer en dalle, revêtement ou même fontaine qui partiront partout en France et parfois dans le monde.

En arrivant sur la plus grande carrière de roche ornementale de France, difficile de ne pas être intrigué par les machines qui découpent la pierre à même la montagne de Comblanchien. « C’est un gisement abondant, 30 mètres de haut, exploité depuis 200 ans au moins, sans doute même depuis le Moyen-Age. La carrière existe depuis 165 millions d’années, ce sont des débris de coquillages. La réserve s’étend encore sur plusieurs siècles » explique Jean-Roch Deswarte, président de SETP qui exploite le site.

La concession d’exploitation de la carrière est attribuée par la commune à travers un contrat de fortage. Depuis 20 ans, SETP a concentré son activité en rachetant les trois autres exploitants. « Ce métier demande de l’investissement donc les petites unités ont du mal à survivre. » SETP investit quatre à cinq millions chaque année et engage 12 millions en 2024 pour construire une usine 4.0. Sur site, les tractopelles et autres engins de chantier opèrent un va-et-vient autour des blocs de pierre.

Les entrailles de la montagne

Casque de chantier vissé sur la tête et chaussé de bottes pour marcher dans les flaques boueuses de la carrière, la visite commence en grimpant dans le camion garé devant les bureaux installés dans des containers pour rejoindre le pied de la montagne. Pour que la roche soit transformée, il faut d’abord l’extraire, en bloc, à même le flanc. Une immense tronçonneuse coupe la pierre à l’aide d’un fil de diamant. « Nous sortons des blocs de différentes tailles qui peuvent peser jusqu’à 25 tonnes. » La tronçonneuse réalise des blocs de pierre de plusieurs mètres de haut qu’elle découpe à une vitesse moyenne de 5 centimètres à la minute. « Il faut compter une semaine entre le lancement du découpage et l’entrée en usine. » Pour rejoindre les lignes, les blocs tombent ensuite au sol, sur un matelas de sable, dans un bruit que l’on imaginerait plus assourdissant.

Dans la carrière, SETP mène cinq chantiers de découpe en parallèle, justifiant les nombreux engins qui circulent de toute part sur fond de boue blanche. Les blocs, trop massifs pour rejoindre la ligne de production, sont poussés pour être chargés sur les fourches des engins avant une nouvelle découpe. Elle se dessine au sol, avec une bombe colorée.

Des pierres en ligne

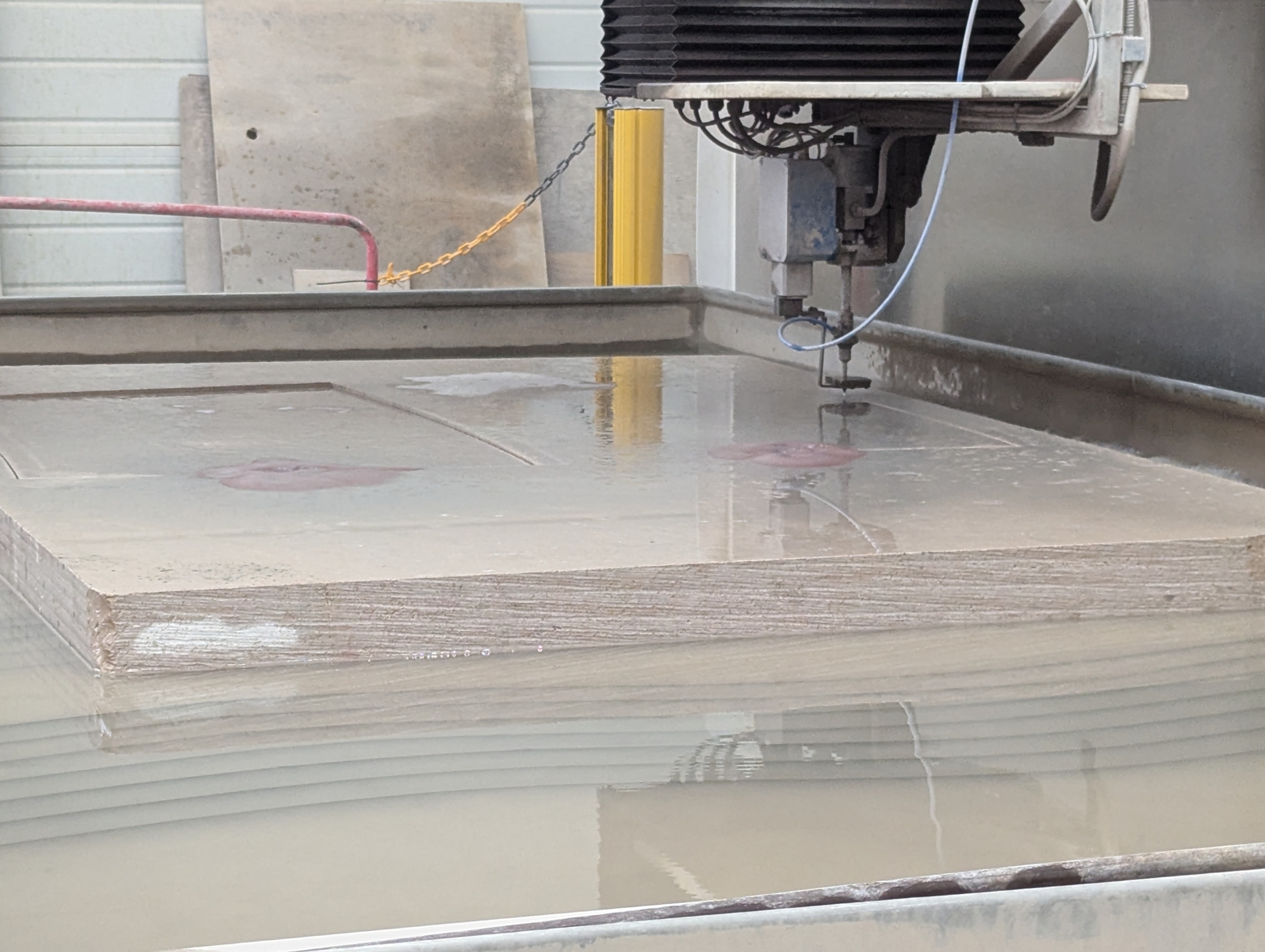

La transformation débute ensuite dans les usines installées au cœur de la carrière. Une nouvelle découpe, en tranche de 2 à 60 centimètres s’opère. L’eau accompagne désormais presque toutes les phases de transformation. « On arrose pour refroidir les outils de découpe et pour évacuer la poudre de pierre. » Ces boues de sciage sont récupérées pour être épandues dans les champs où elles apporteront le calcaire manquant parfois à la terre à la place de la chaux. « Nous vendons cette poudre de pierre à des coopératives agricoles. » L’eau est quant à elle remise dans le circuit de transformation. « Nous récupérons de l’eau de pluie pour ne jamais utiliser d’eau potable. » Pour maintenir l’activité même en période de sécheresse, SETP s’appuie sur ses bassins de stockage.

A l’eau succède le feu et l’ambiance se réchauffe dans les ateliers de SETP. « On passe au surfaçage pour donner un aspect lisse à la pierre ou rugueux, selon l’effet désiré. » Pour ce faire, SETP a recours a différentes techniques comme le bouchardé traditionnel qui consiste à faire de micro-impacts. « La technique traditionnelle se faisait au marteau, nous avons mécanisé le process mais nous le faisons encore parfois à la main pour de la rénovation. » SETP utilise différents outils pour donner du style à la pierre. Vient ensuite la phase de débitage par l’intermédiaire d’une scie circulaire qui donne la dimension finale à la pierre tandis qu’une fraiseuse met en forme le produit.

Tout au long du processus, la découpe des blocs engendre des chutes. « Nous ne parlons pas de déchets mais de coproduits. Ils deviennent du granulat après concassage et servent dans l’industrie verrière, le bâtiment, les travaux publics ou l’alimentation animalière. »

Au fil des ateliers, le bruit des machines cède la place aux coups donnés par les tailleurs de pierre. Masque sur le visage pour ne pas aspirer les poussières de roche, ils affinent la découpe à la main pour apporter la touche esthétique. Les blocs du départ devenus dallage, revêtement, arche, blocs décoratifs patientent ensuite dehors avant de rejoindre leur destination. Certains deviendront des parures à Eurodisney à en croire les étiquettes, d’autres embelliront des domaines viticoles de la région, d’autres encore serviront à la réalisation d’une fontaine dans le sud de la France. Quelques pièces sortiront de l’Hexagone mais tous contribueront à faire rayonner la pierre de Comblanchien et la Bourgogne.

Nadège Hubert

-

Beaune – Quartier des Prévolles : coup d’envoi d’une requalification urbaine majeure avec déclassement de voie communale

Beaune – Quartier des Prévolles : coup d’envoi d’une requalification urbaine majeure avec déclassement de voie communale -

H’Beauty à Beaune - Hanane Ouddir, la beauté au naturel et à la pointe de la technologie

H’Beauty à Beaune - Hanane Ouddir, la beauté au naturel et à la pointe de la technologie -

La Médiévale de Maizières : 900 ans d’histoire à célébrer les 5 et 6 juillet 2025

La Médiévale de Maizières : 900 ans d’histoire à célébrer les 5 et 6 juillet 2025 -

Beaune - Le Musée du Vin se réinvente en véritable Hôtel des Ducs avec un voyage immersif au cœur du XVe siècle

Beaune - Le Musée du Vin se réinvente en véritable Hôtel des Ducs avec un voyage immersif au cœur du XVe siècle -

Beaune – Conseil municipal : les tensions longtemps contenues entre le maire Alain Suguenot et son 1er adjoint Pierre Bolze, sont aujourd’hui difficiles à cacher

Beaune – Conseil municipal : les tensions longtemps contenues entre le maire Alain Suguenot et son 1er adjoint Pierre Bolze, sont aujourd’hui difficiles à cacher -

Accident de la route à Brazey-en-Plaine : une jeune conductrice grièvement blessée

Accident de la route à Brazey-en-Plaine : une jeune conductrice grièvement blessée -

Corcelles‑les‑Arts - Un après‑midi équestre autour du cheval de trait avec les « Attelages de Côte‑d’Or » ce samedi 5 juillet

Corcelles‑les‑Arts - Un après‑midi équestre autour du cheval de trait avec les « Attelages de Côte‑d’Or » ce samedi 5 juillet -

Beaune - Le BIVB devient le Comité Bourgogne : une interprofession en mutation

Beaune - Le BIVB devient le Comité Bourgogne : une interprofession en mutation -

Citeaux, 17e espace naturel sensible du département

Citeaux, 17e espace naturel sensible du département -

Météo en Côte-d’Or - Une semaine de chaleur intense avant les orages et l’accalmie

Météo en Côte-d’Or - Une semaine de chaleur intense avant les orages et l’accalmie -

Infos pratiques – Comment venir à Puligny-Montrachet pour l’événement « Gardiens des Climats » ce vendredi 4 juillet de 16 h à minuit

Infos pratiques – Comment venir à Puligny-Montrachet pour l’événement « Gardiens des Climats » ce vendredi 4 juillet de 16 h à minuit -

« Gardiens des Climats » : un anniversaire festif sous le soleil de Puligny-Montrachet

« Gardiens des Climats » : un anniversaire festif sous le soleil de Puligny-Montrachet -

Beaune – Les Halles bientôt à l’abri : un chantier à 875 000 € TTC pour restaurer la verrière historique

Beaune – Les Halles bientôt à l’abri : un chantier à 875 000 € TTC pour restaurer la verrière historique -

Beaune – Cave de Prestige 2025 du BIVB : 194 cuvées pour incarner l’excellence bourguignonne

Beaune – Cave de Prestige 2025 du BIVB : 194 cuvées pour incarner l’excellence bourguignonne -

L’eau en question

L’eau en question -

Beaune Cyclos - Une soirée pour dire merci aux 120 bénévoles de la Rando des Climats

Beaune Cyclos - Une soirée pour dire merci aux 120 bénévoles de la Rando des Climats -

À Seurre, deux nageurs plongent pour Zoé : 10 km de solidarité dans la Saône

À Seurre, deux nageurs plongent pour Zoé : 10 km de solidarité dans la Saône -

Beaune – Le Festival International d’Art Baroque 2025 s'ouvre en majesté ce week-end

Beaune – Le Festival International d’Art Baroque 2025 s'ouvre en majesté ce week-end -

Beaune – Réunion de quartier aux Vignes Rouges : une vigilance accrue face aux cambriolages

Beaune – Réunion de quartier aux Vignes Rouges : une vigilance accrue face aux cambriolages -

Les Climats de Bourgogne, 10 ans après l’Unesco : une promesse tenue, un avenir à construire

Les Climats de Bourgogne, 10 ans après l’Unesco : une promesse tenue, un avenir à construire -

Accident de poids lourd à Saint-Marc-sur-Seine : une femme légèrement blessée, la RD971 coupée

Accident de poids lourd à Saint-Marc-sur-Seine : une femme légèrement blessée, la RD971 coupée -

Beaune - Programme des animations estivales aux musées du Vin et des Beaux-Arts

Beaune - Programme des animations estivales aux musées du Vin et des Beaux-Arts